Hvis du trenger hjelp, kan du gjerne kontakte oss

Språk

Språk

- Sølvlegering Elektrisk kontaktmaterialer

- Kobberlegering Elektrisk kontaktmaterialer

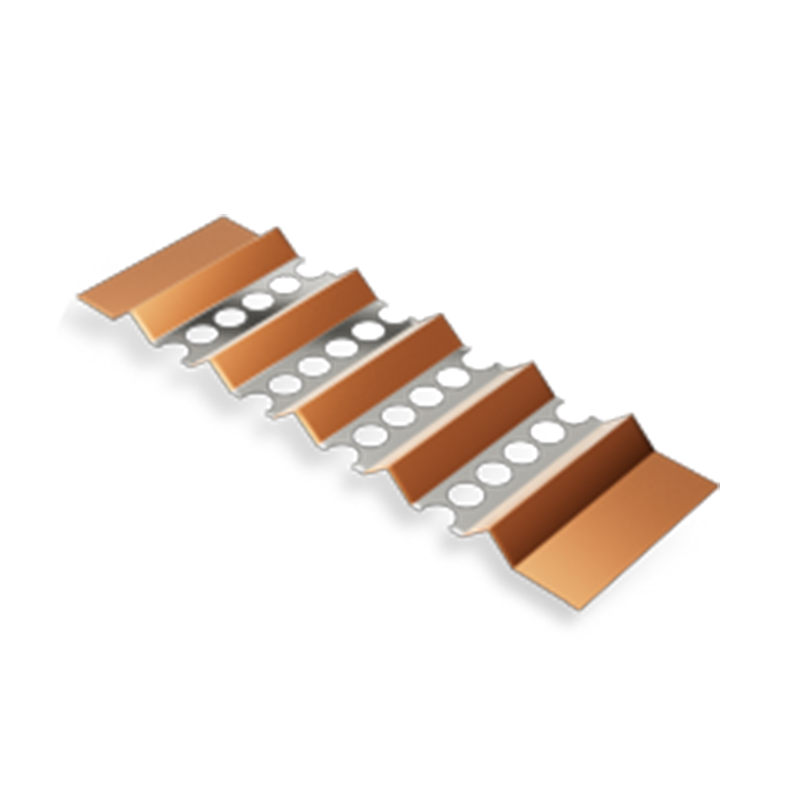

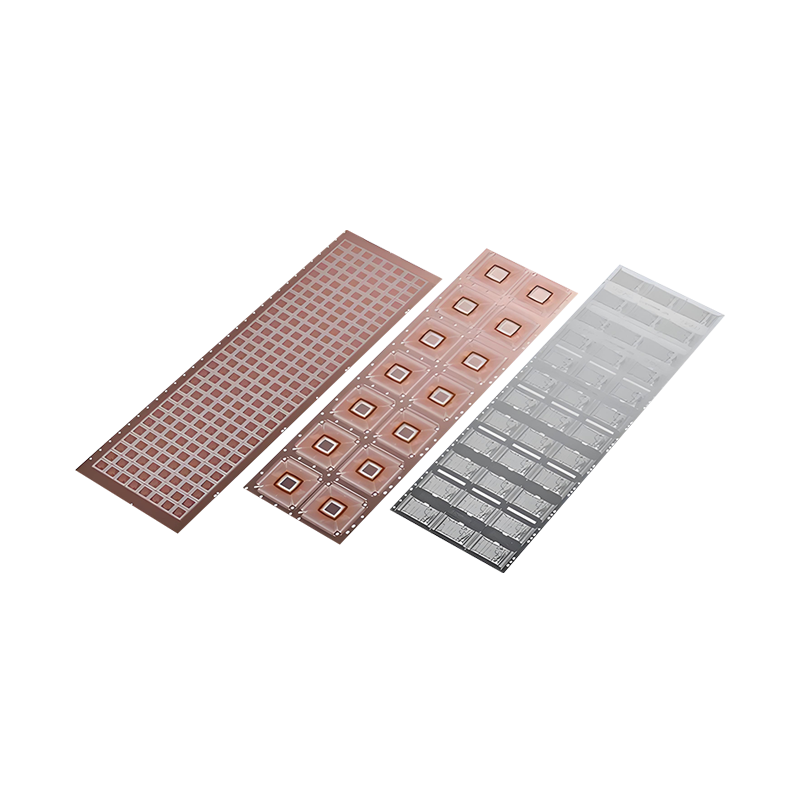

- Flerlags komposittmaterialer

- Spesiell type ledning

- Termisk bimetalt materiale

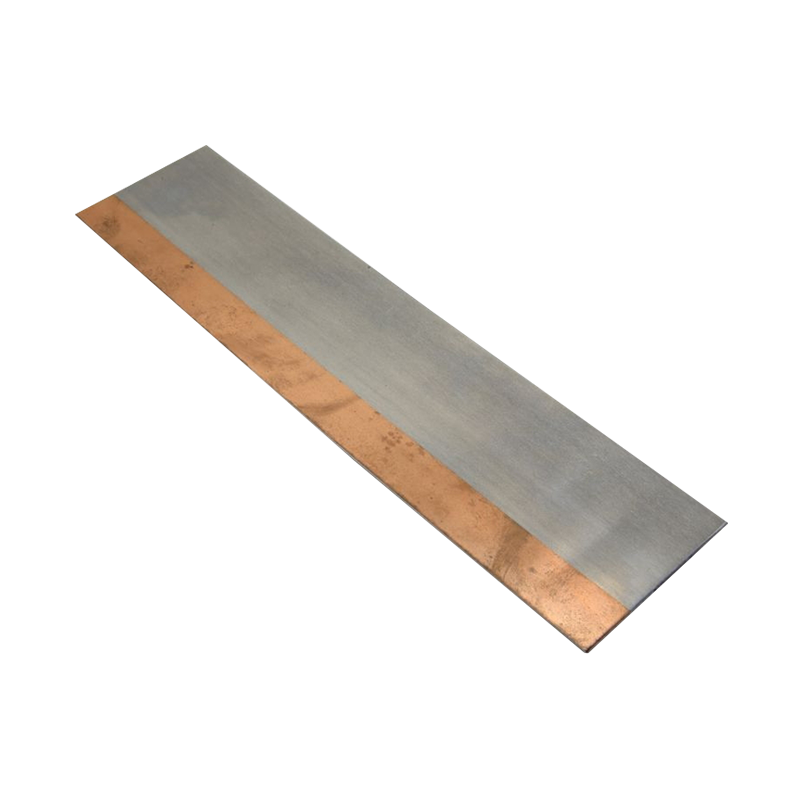

- Kobberstålkomposittmateriale

- Kobberaluminium komposittmateriale

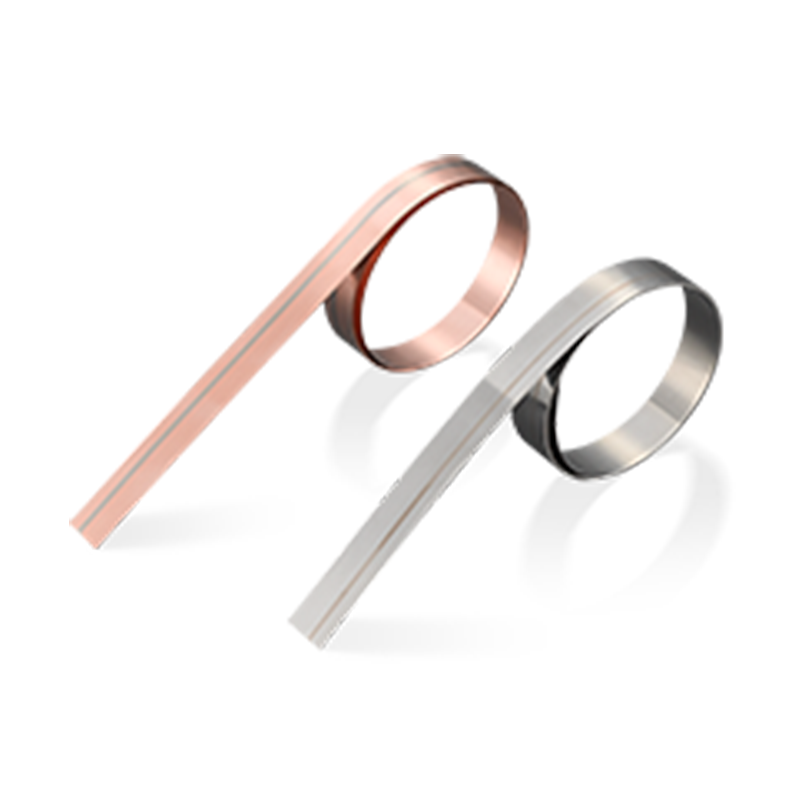

- Sølvkobberkomposittmateriale

- Kobber nikkel komposittmateriale

- Aluminium nikkelkomposittmateriale

- Aluminiumstålkomposittmateriale

- Edel metallkompleks

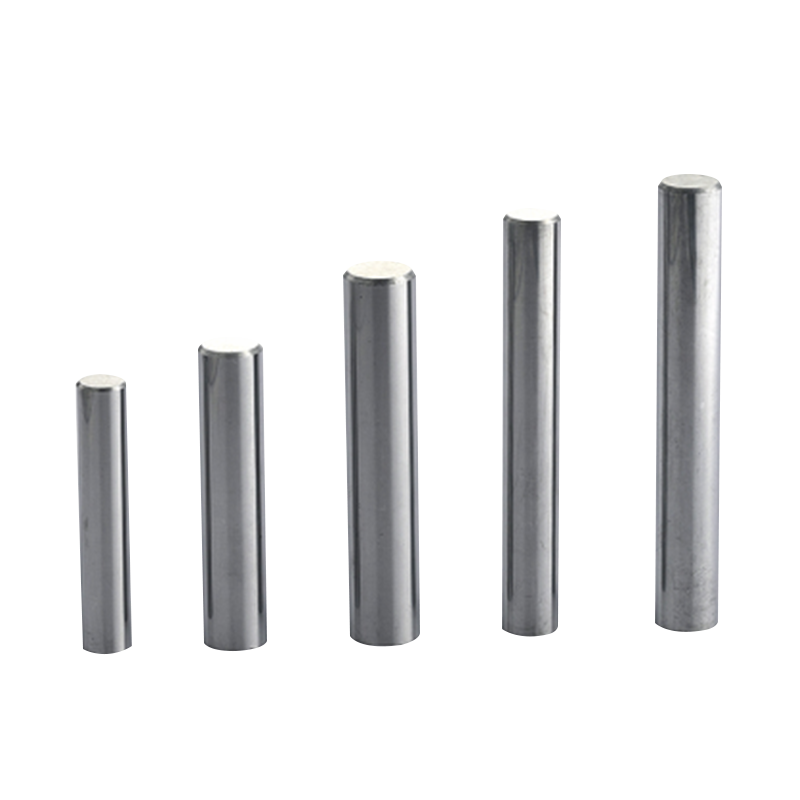

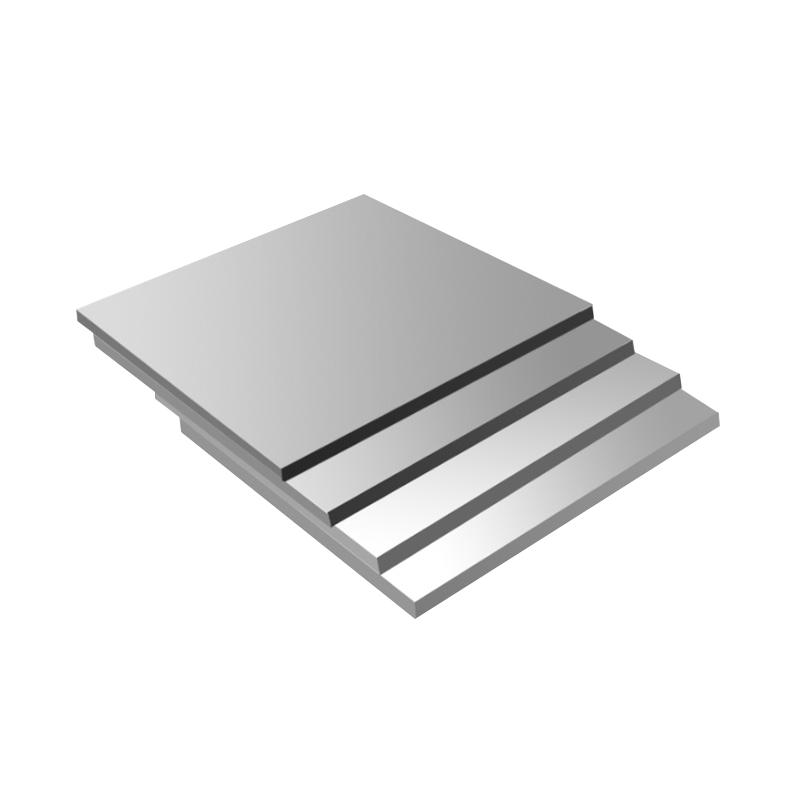

Forstå forskjellene mellom konvensjonell og hofte sintring for wolframkarbidplater

Ytelsen til Wolframkarbidplater er sterkt påvirket av sintringsprosessen som ble brukt under produksjon. Sintring bestemmer den endelige tettheten, styrken og defekthastigheten til det ferdige produktet, noe som gjør det til et kritisk trinn for produsenter som krever jevn kvalitet og lang levetid. Mens konvensjonell sintring forblir mye brukt, har tilsetningen av varm isostatisk pressing (HIP) brakt bemerkelsesverdige forbedringer for krevende applikasjoner der svikt ikke er et alternativ.

I tradisjonelle sintring blir karbidpulverblandinger - typisk sammensatt av wolframkarbid og et metallbindemiddel som kobolt - komprimert i en grønn kropp og oppvarmet i en vakuum eller hydrogenatmosfære for å binde partiklene. Denne metoden produserer en solid struktur med høy grad av hardhet, men gjenværende porøsitet er ofte til stede. Disse bittesmå hulene kan påvirke styrke og motstand mot påvirkning eller slitasje, spesielt under ekstrem mekanisk eller termisk spenning. For applikasjoner som tåler moderat belastning, forblir denne metoden kostnadseffektiv og pålitelig.

Hiftsintering innebærer derimot å påføre høy temperatur og høyt isostatisk gasstrykk samtidig til den sintrete kroppen, vanligvis ved bruk av argon. Trykket er ensartet over alle overflater, og lukker effektivt indre porer som konvensjonelle sintring etterlater seg. Dette resulterer i wolframkarbidplater med nesten 100% tetthet, forbedret seighet og større enhetlighet. Fraværet av interne hulrom gjør også disse platene mer forutsigbare under stress, som betyr noe i miljøverktøy med høyt presisjon eller høyt slitasje.

Fordelene med hofte er spesielt synlige i applikasjoner som involverer sjokkbelastninger, raske temperaturendringer eller slipematerialer. Den ekstra seigheten hjelper til med å forhindre flis og sprekker, to av de vanligste årsakene til tidlig verktøysvikt. Samtidig fører den forbedrede mikrostrukturen til bedre kantoppbevaring og lengre serviceintervaller, som begge oversettes til reduserte driftsstans og vedlikeholdskostnader.

Selv om hofte sintring vanligvis kommer til en høyere produksjonskostnad, kan det gi bedre langsiktig verdi. I produksjon av høyt volum eller oppdragskritiske operasjoner kan ytelsesstabiliteten til hofte wolframkarbidplater utgjøre en betydelig forskjell i utgangskvalitet og pålitelighet. Kunder innen metallstempling, presisjonskjæring og pulverkomprimering spesifiserer ofte hofte-vinterte plater for å oppfylle strammere toleranser og tøffere arbeidsforhold.

Fra et produksjonsperspektiv tillater HIP også mer jevn kontroll over materialegenskaper. Under denne prosessen eliminerer enhetlig trykk variasjonen som er sett i større eller mer komplekse deler som er vanskelig å fortette jevnt gjennom konvensjonelle metoder. Dette nivået av prosesskontroll er en av grunnene til at mange avanserte brukere foretrekker hoftefargede komponenter, spesielt i internasjonale markeder der ytelsesmålingene er strenge.

På vårt anlegg tilbyr vi begge sintringsmetodene og hjelper kunder med å velge basert på deres søknadsbehov, kostnadshensyn og forventninger til livssyklus. Vi har sett førstehånds hvordan det rette sintringsvalget kan forbedre verktøyets ytelse, forlenge slitasje og redusere produksjonsavbrudd. Når kundene krever toppnivåer, anbefaler vi ofte hoftevolframkarbidplater-spesielt når holdbarhet og dimensjonell stabilitet er ikke omsettelig.

Det er også verdt å merke seg at ikke alle applikasjoner krever hoftesintering. For generelle verktøy eller bruk av deler som opererer under moderate belastninger, fungerer konvensjonelt sintrete plater fremdeles beundringsverdig. Det som betyr mest er å matche de materielle egenskapene med de spesifikke kravene til oppgaven. Derfor er teknisk støtte og tydelig kommunikasjon under innkjøp så viktig, spesielt når du arbeider med spesialiserte legeringer som sementert karbid.

Tungsten -karbidplater har kommet langt med fremme av sintringsteknologi. Ved å forstå hvordan konvensjonelle og hofteprosesser er forskjellige - og hvor hver utmerker seg - kan kjøperne ta mer informerte beslutninger. Å velge riktig plate forbedrer ikke bare ytelsen, men hjelper også med å administrere langsiktige kostnader. Vi er her for å tilby både produktene og ekspertisen som hjelper kundene å få mest mulig ut av verktøyene sine.

- Tlf:

+86-18857735580 - E-post:

[email protected]

- Legge til:

Nr. 5600, Oujin Avenue, Wenzhou Marine Economic Development Demonstration Zone, Zhejiang Province, Kina