Hvis du trenger hjelp, kan du gjerne kontakte oss

Språk

Språk

- Sølvlegering Elektrisk kontaktmaterialer

- Kobberlegering Elektrisk kontaktmaterialer

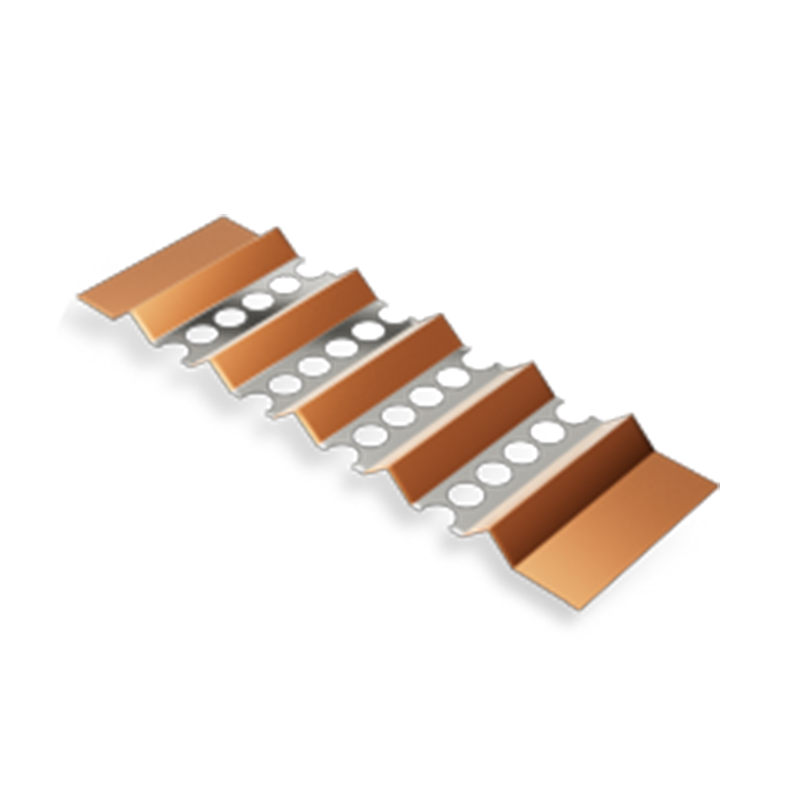

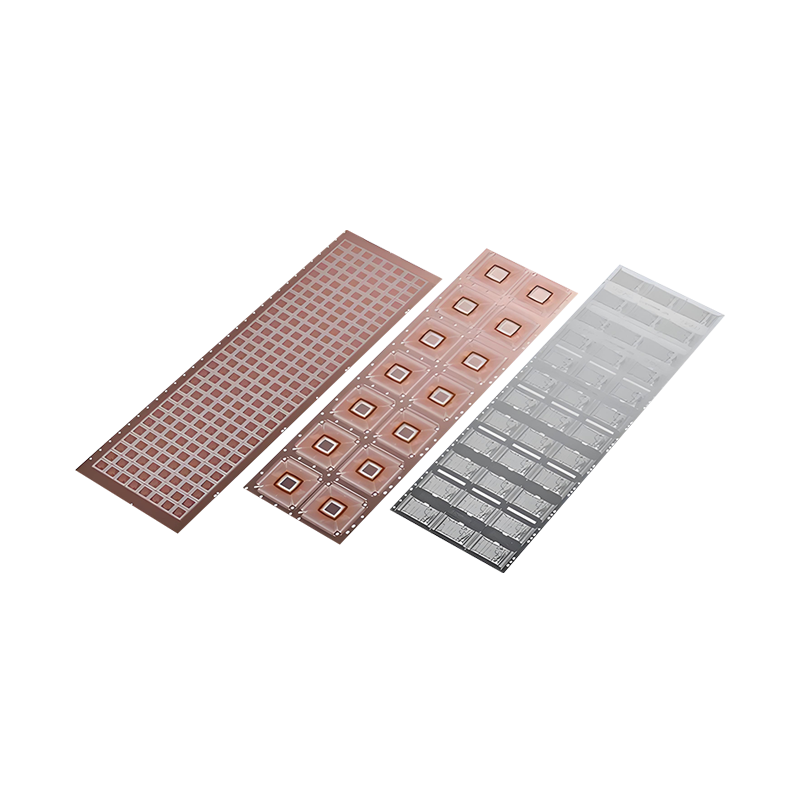

- Flerlags komposittmaterialer

- Spesiell type ledning

- Termisk bimetalt materiale

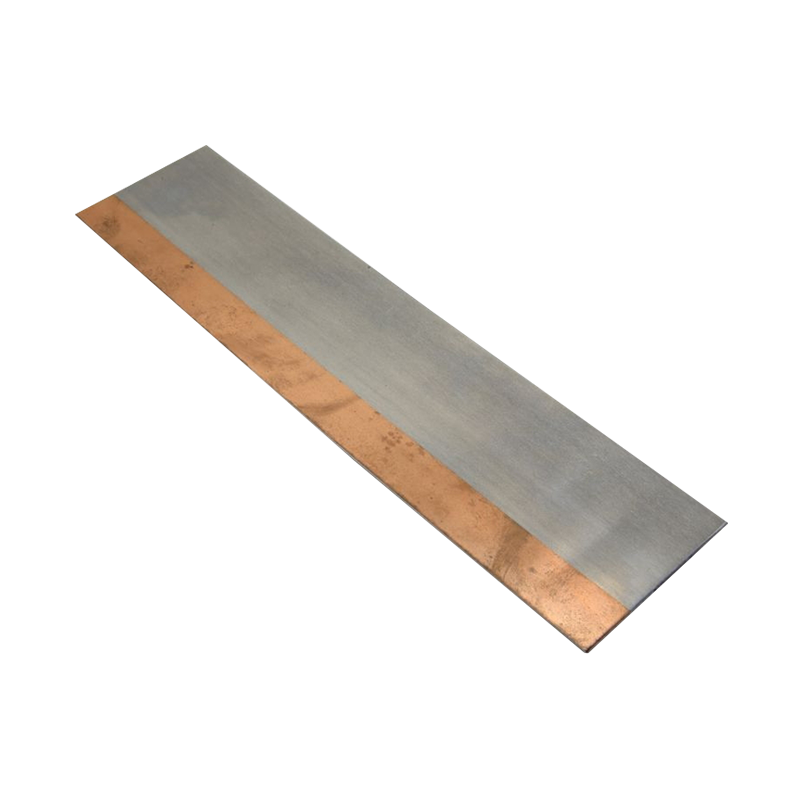

- Kobberstålkomposittmateriale

- Kobberaluminium komposittmateriale

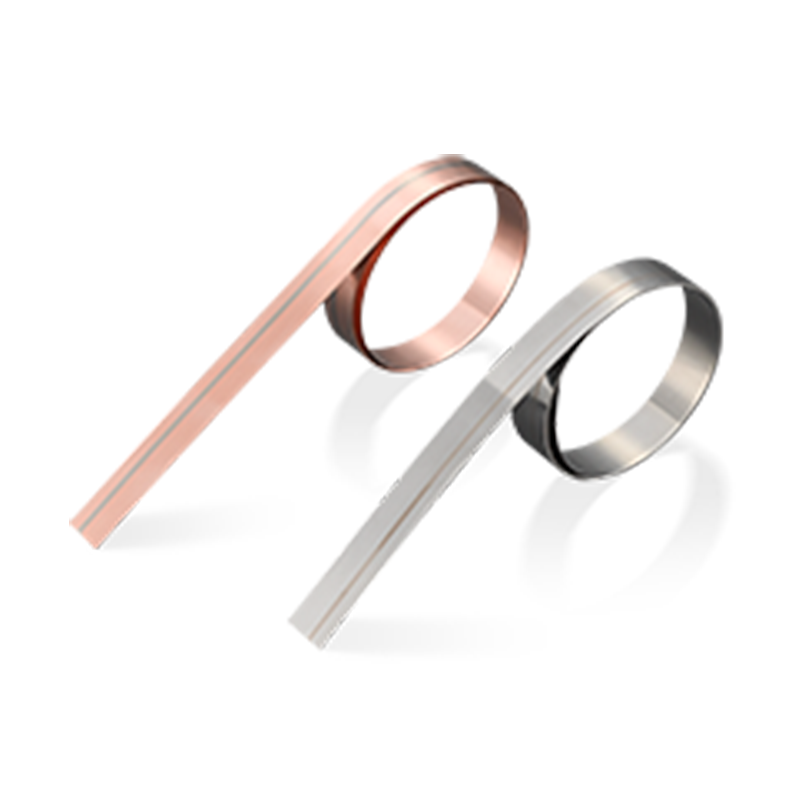

- Sølvkobberkomposittmateriale

- Kobber nikkel komposittmateriale

- Aluminium nikkelkomposittmateriale

- Aluminiumstålkomposittmateriale

- Edel metallkompleks

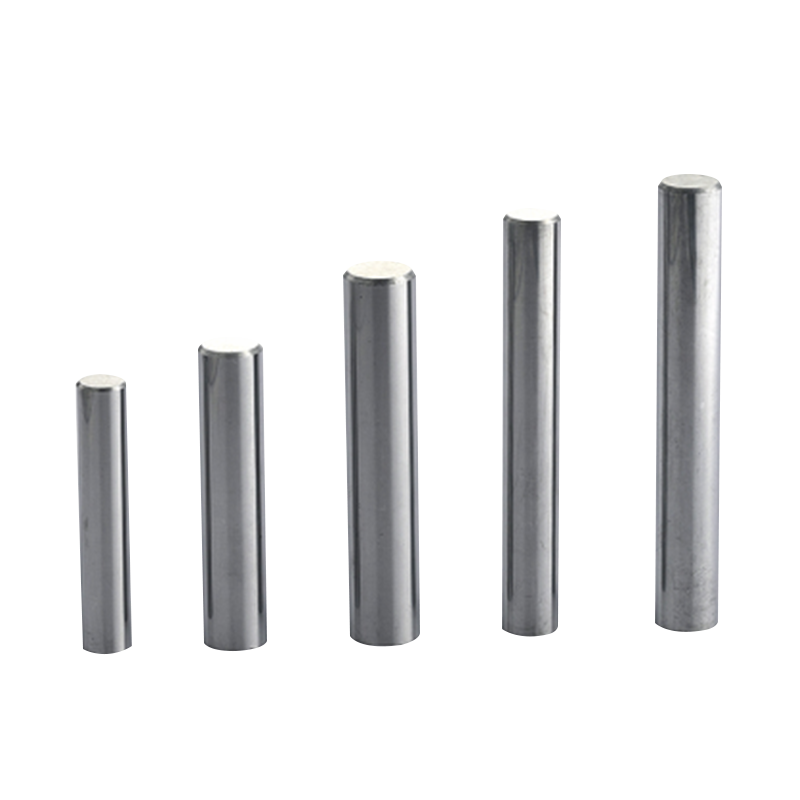

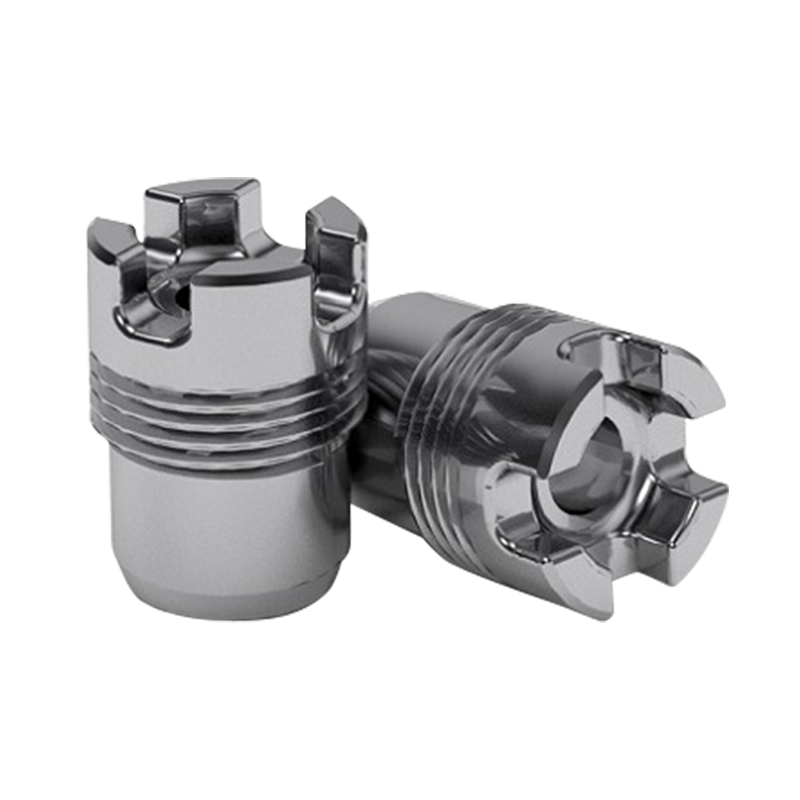

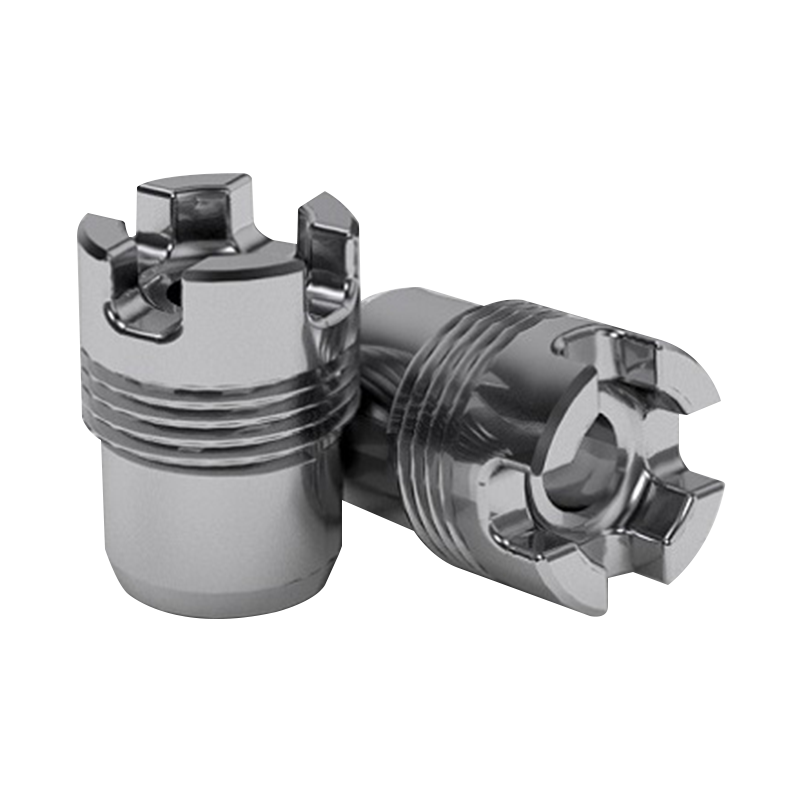

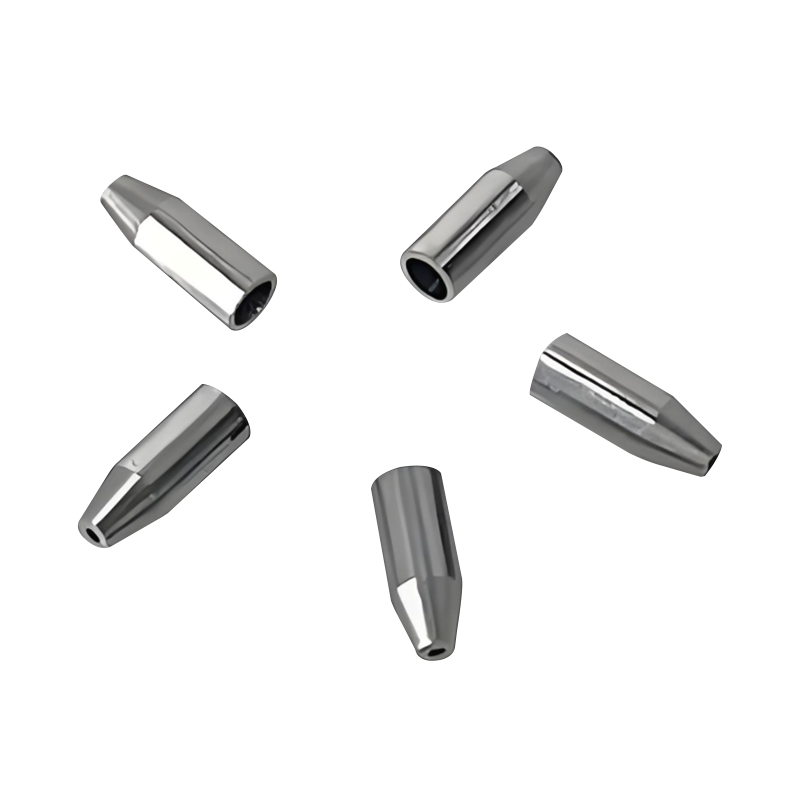

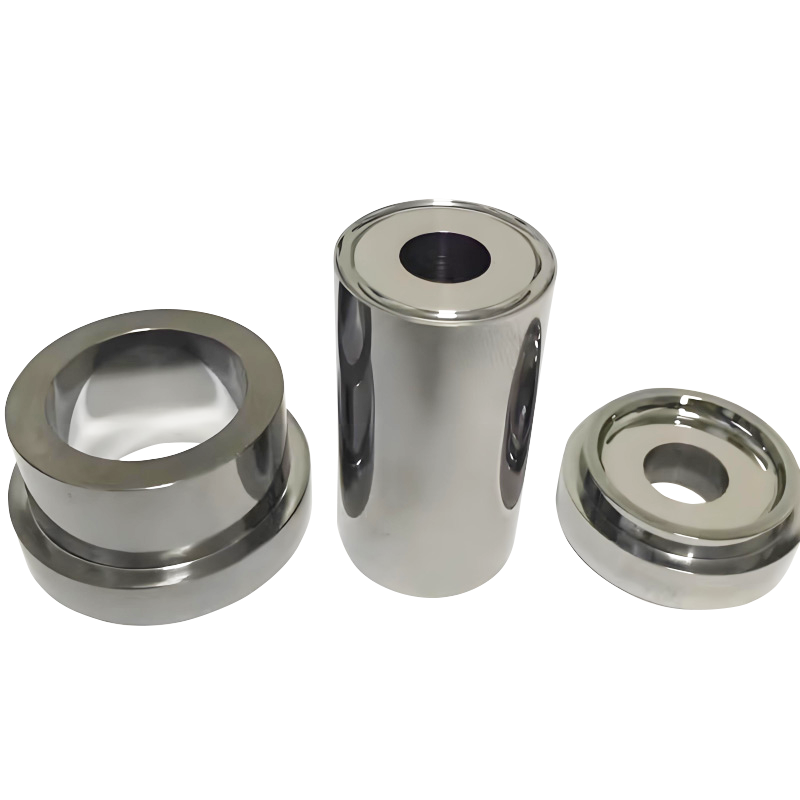

Karbidform vs stålform - Velge riktig verktøy for presisjonsproduksjon

Velge mellom a karbidform Og en stålform er en kritisk beslutning som direkte påvirker produksjonseffektiviteten, delekvaliteten og langsiktige driftskostnader. Begge materialene er mye brukt i å danne og forme applikasjoner, men ytelsen deres varierer betydelig avhengig av arbeidsbetingelsene og utgangskravene. Å forstå disse distinksjonene hjelper produsenter med å justere verktøyvalg med sine spesifikke produksjonsmål og krav til materiell håndtering.

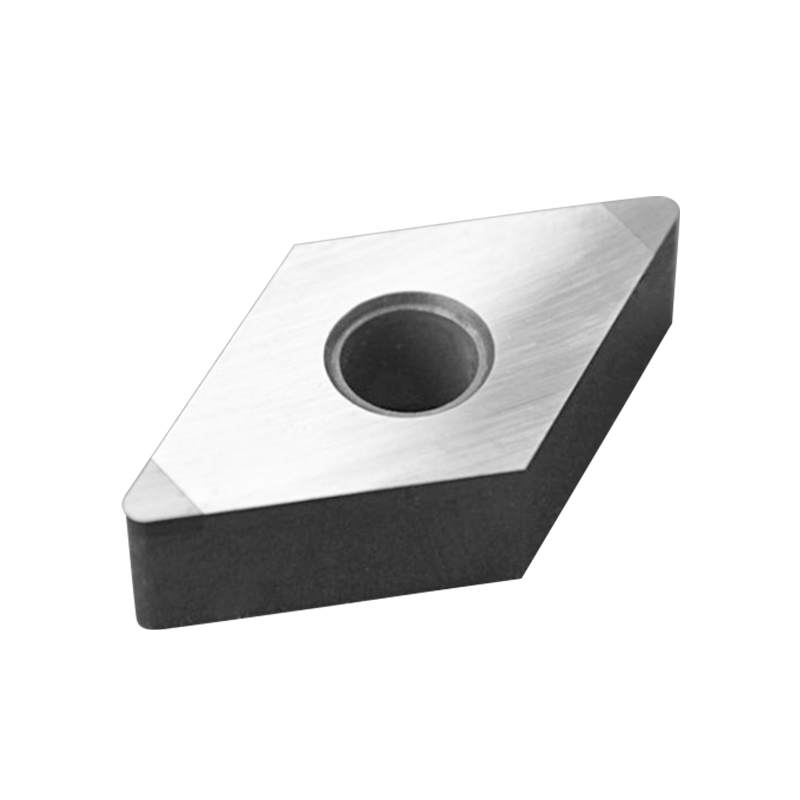

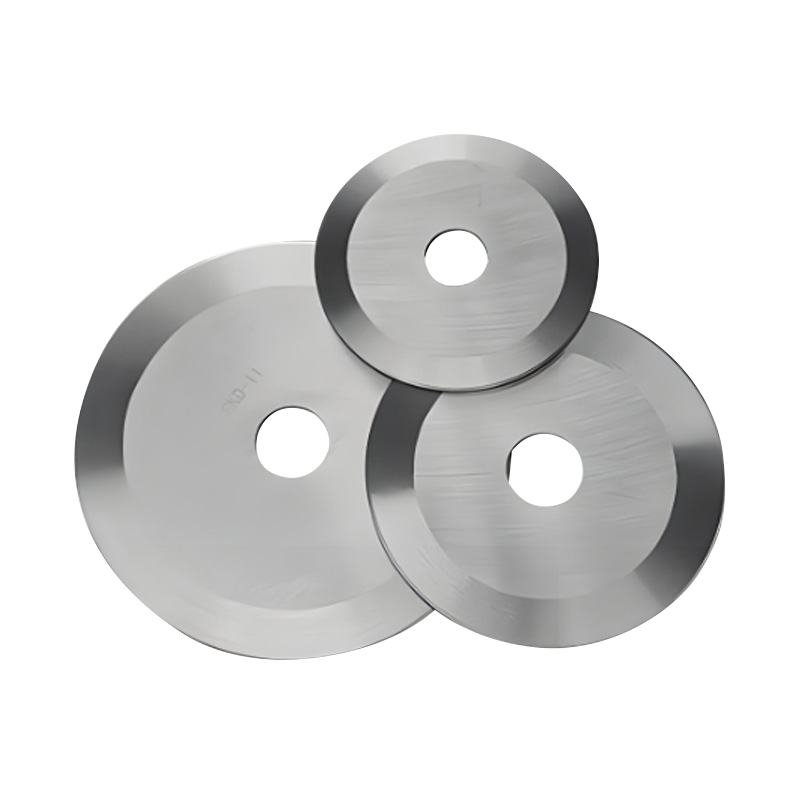

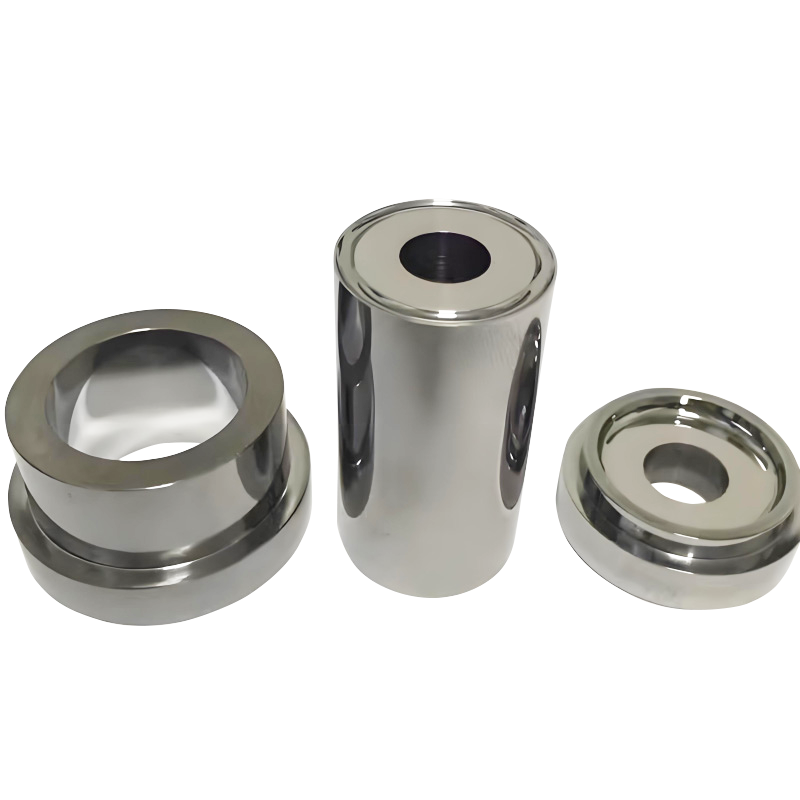

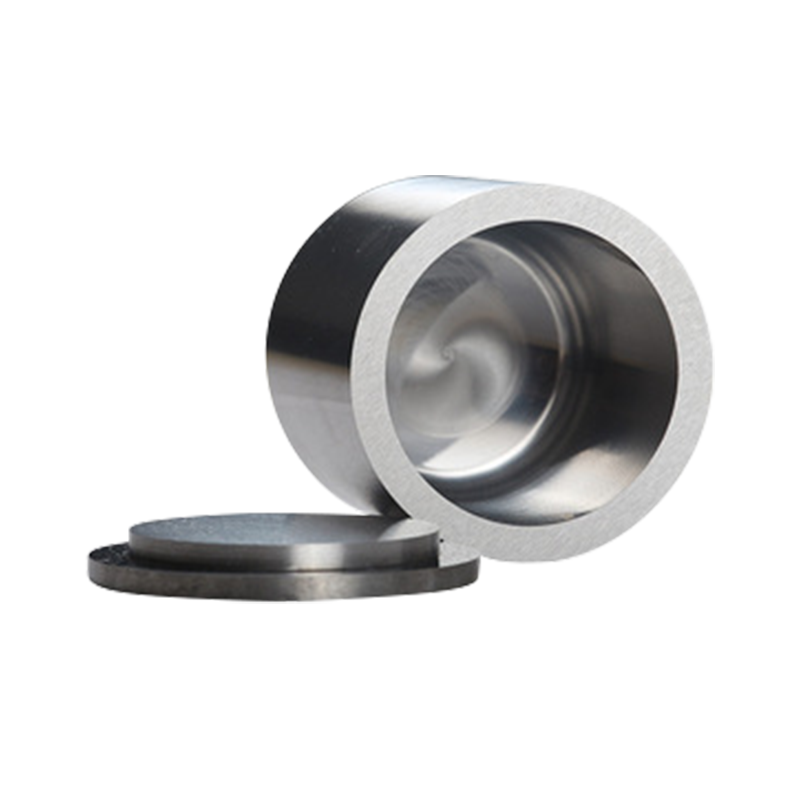

Karbidformer er kjent for eksepsjonell hardhet, varmebestandighet og slitasjeytelse. Disse egenskapene gjør dem ideelle for produksjon med høyt volum der det er viktig å opprettholde konsistente dimensjoner og overflatebehandling over utvidede sykluser. I motsetning til stål, som har en tendens til å deformere eller slites raskere under repeterende stress, beholder wolframkarbid sin form og skjærende kant langt lenger. Dette gjør karbid spesielt verdifull i bransjer som bilkomponenter, elektronikk og presisjonsstempling, der pålitelighet og repeterbarhet er nøkkelen.

Stålformer, selv om de er mindre hardt enn karbid, gir større seighet og er lettere å maskinere og endre under utvikling av tidlig stadium eller små-batch-løp. Deres lavere startkostnad gjør dem attraktive for korte produksjonssykluser eller når det forventes hyppige designjusteringer. Imidlertid reduseres denne fordelen ofte i storstilt produksjon på grunn av økte slitasjehastigheter og behovet for regelmessig vedlikehold eller utskifting. Derimot kan en godt designet karbidform overgå flere stålkolleger, redusere driftsstans og øke prosessstabiliteten.

De økonomiske implikasjonene av å velge mellom karbid og stål går utover priser på forhånd. Mens karbidverktøy typisk involverer høyere innledende investering, rettferdiggjør deres utvidede levetid og minimal nedbrytning kostnadene i miljøer med høyt utgang. En enkelt karbidform kan håndtere millioner av sykluser med lite tap i ytelse, og oversettes til færre erstatninger og mindre forstyrrelse i arbeidsflyten. For operasjoner fokusert på å maksimere oppetid og minimere verktøyrelatert variabilitet, blir den langsiktige verdien av karbid klar.

Fra et produksjonssynspunkt krever maskinering av karbid avanserte teknikker og spesialisert utstyr. Tradisjonelle skjæremetoder som brukes til stål er ofte uegnet for karbid på grunn av dens ekstreme hardhet. Presisjonsliping, EDM og diamantverktøy brukes ofte for å forme og fullføre karbidformer. Selv om dette tilfører produksjonsprosessen kompleksitet, sikrer det at det endelige produktet leverer overlegen dimensjonal nøyaktighet og holdbarhet-trekk som støtter konsistent produksjon av høy kvalitet på tvers av krevende applikasjoner.

Industrier som er avhengige av fine detaljer, stramme toleranser og langproduksjon kjører stadig oftere karbidløsninger. Evnen til en karbidform til å opprettholde sin integritet under høyt trykk og temperatur gir produsentene tillit til repeterbare resultater. Etter hvert som produksjonsstandardene stiger og komponentdesign blir mer intrikate, blir fordelene med karbid i slitestyrke og termisk stabilitet enda mer uttalt. Dette skiftet gjenspeiler bredere trender mot automatisering og mager produksjon, der verktøyets levetid og konsistens spiller en sentral rolle.

På anlegget vårt spesialiserer vi oss på å levere karbidformer med høy ytelse designet for å imøtekomme de utviklende behovene til moderne produksjon. Med mange års erfaring innen materialvitenskap og presisjonsverktøy, hjelper vi klienter med å evaluere om karbid eller stål best passer deres anvendelse. Enten du ønsker å redusere verktøyfrekvensen, forbedre delekvaliteten eller skalere opp produksjonen effektivt, støtter teamet vårt informerte beslutninger basert på ytelsesdata i den virkelige verden og bransjespesifikk ekspertise.

- Tlf:

+86-18857735580 - E-post:

[email protected]

- Legge til:

Nr. 5600, Oujin Avenue, Wenzhou Marine Economic Development Demonstration Zone, Zhejiang Province, Kina