Hvis du trenger hjelp, kan du gjerne kontakte oss

Språk

Språk

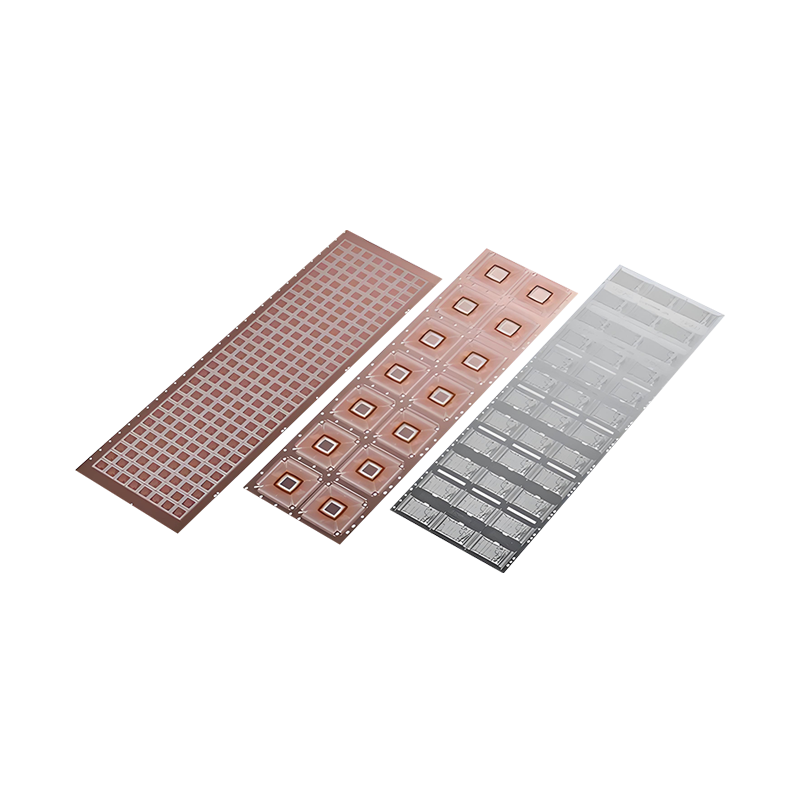

- Sølvlegering Elektrisk kontaktmaterialer

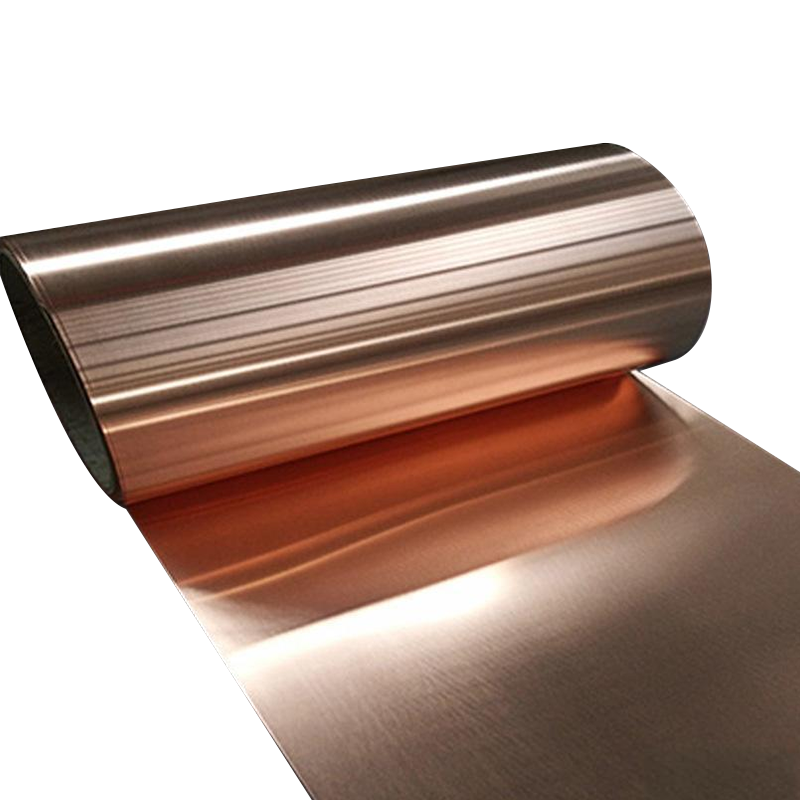

- Kobberlegering Elektrisk kontaktmaterialer

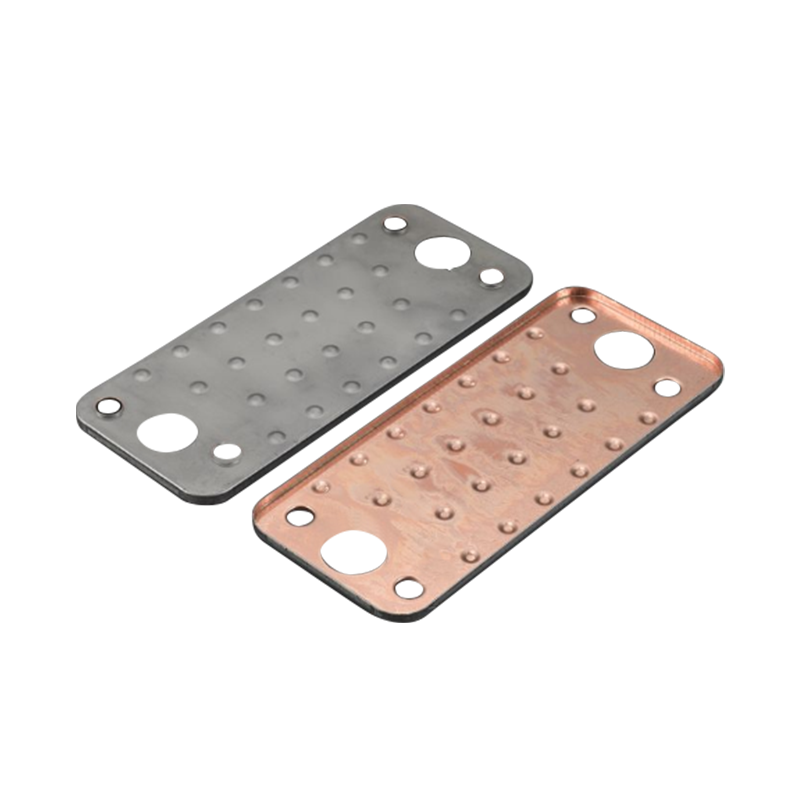

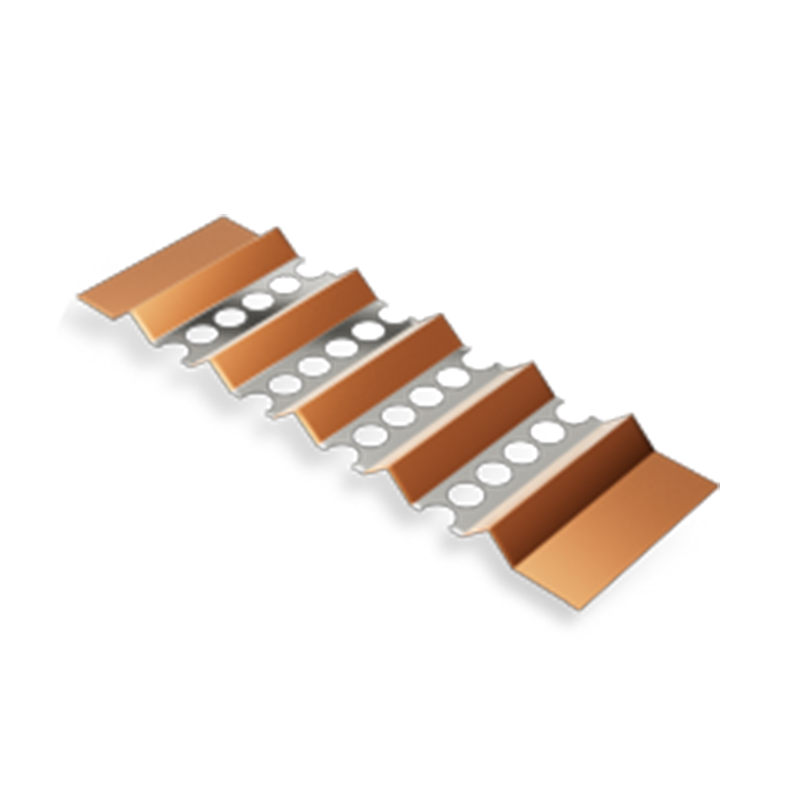

- Flerlags komposittmaterialer

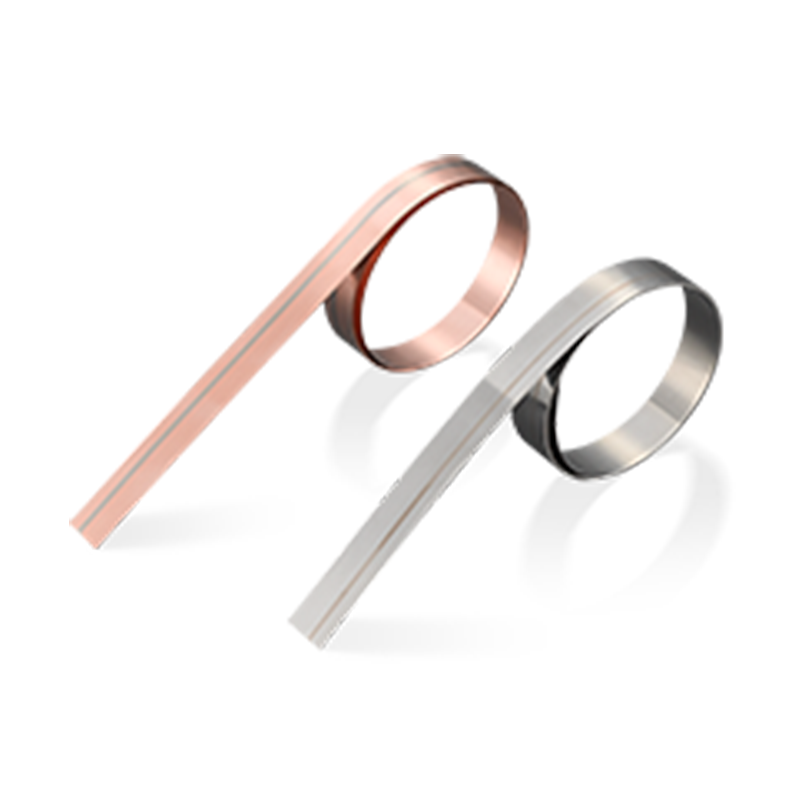

- Spesiell type ledning

- Termisk bimetalt materiale

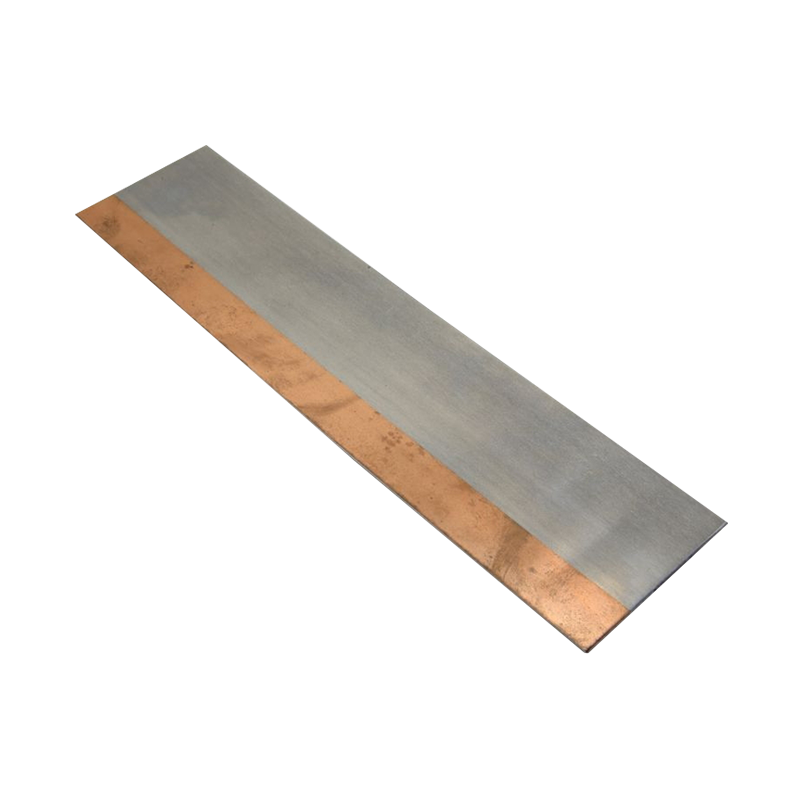

- Kobberstålkomposittmateriale

- Kobberaluminium komposittmateriale

- Sølvkobberkomposittmateriale

- Kobber nikkel komposittmateriale

- Aluminium nikkelkomposittmateriale

- Aluminiumstålkomposittmateriale

- Edel metallkompleks

Formet Wire Revolution: Hvordan avanserte produksjonsteknikker omdefinerer presisjonsteknikk

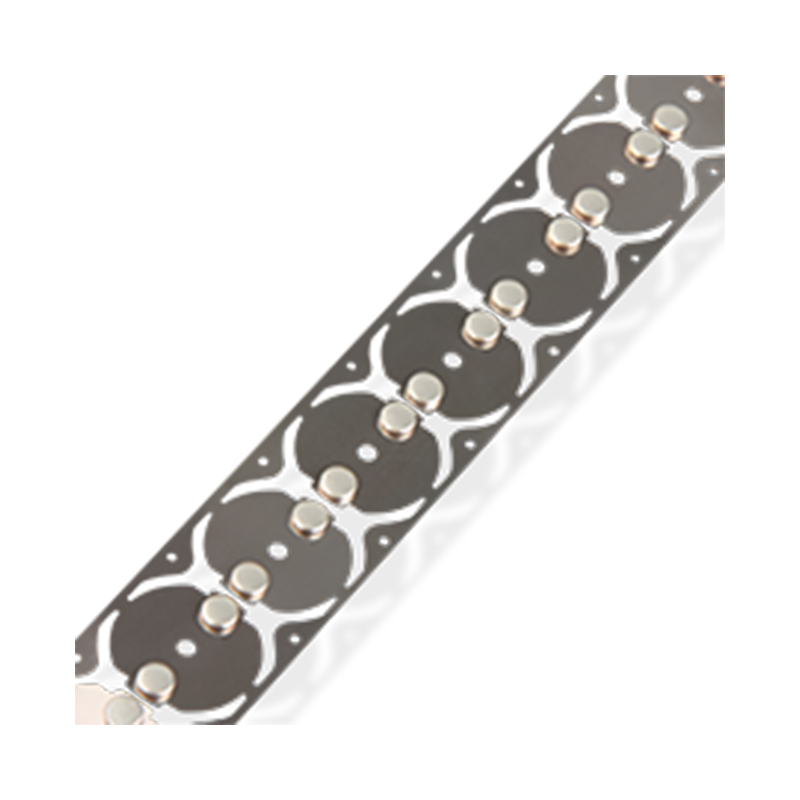

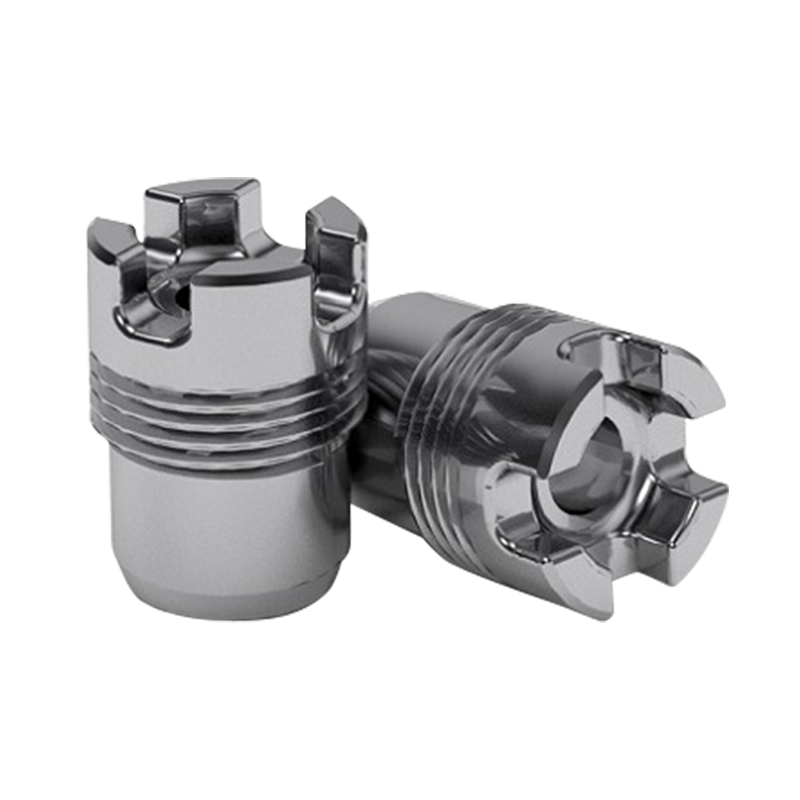

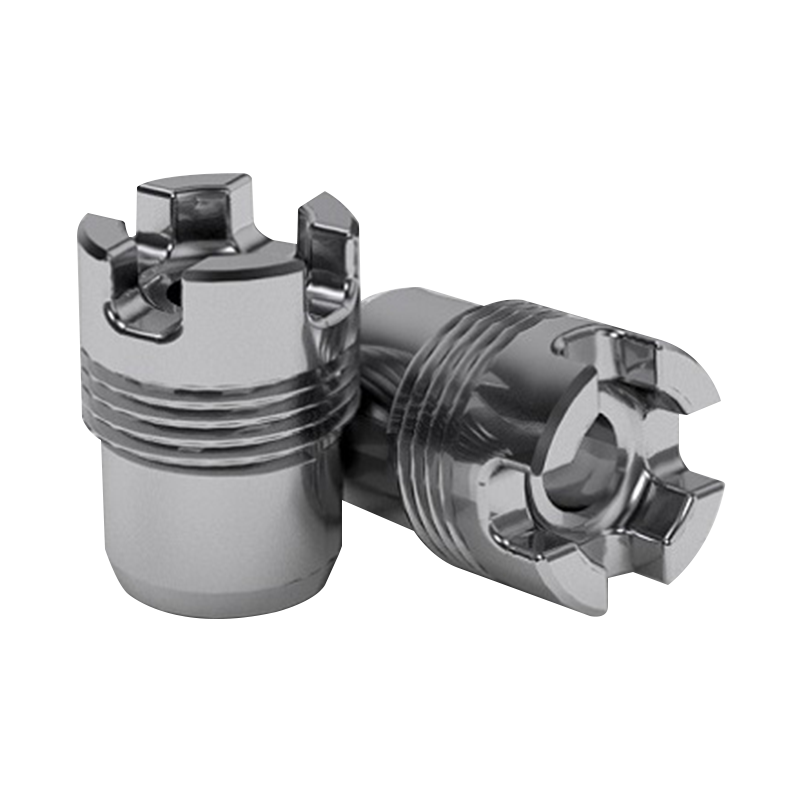

I en verden av elektroteknikk er presisjon alt. Enten det er en mikrobryter i et medisinsk utstyr eller en høyytelses-kontakt i et elektrisk kjøretøy, bestemmer kvaliteten på komponentene systemets generelle pålitelighet. Blant disse komponentene har formet ledning dukket opp som en fremtredende løsning, og tilbyr enestående tilpasning og ytelse. Men det som virkelig skiller formet ledningen er ikke bare dens unike geometri - det er de avanserte produksjonsteknikkene som gir disse intrikate designene til liv. Fra tradisjonelle metoder som stempling og ekstrudering til nyskapende innovasjoner som additiv produksjon, omdefinerer utviklingen av produksjonsprosesser hva som er mulig innen presisjonsteknikk.

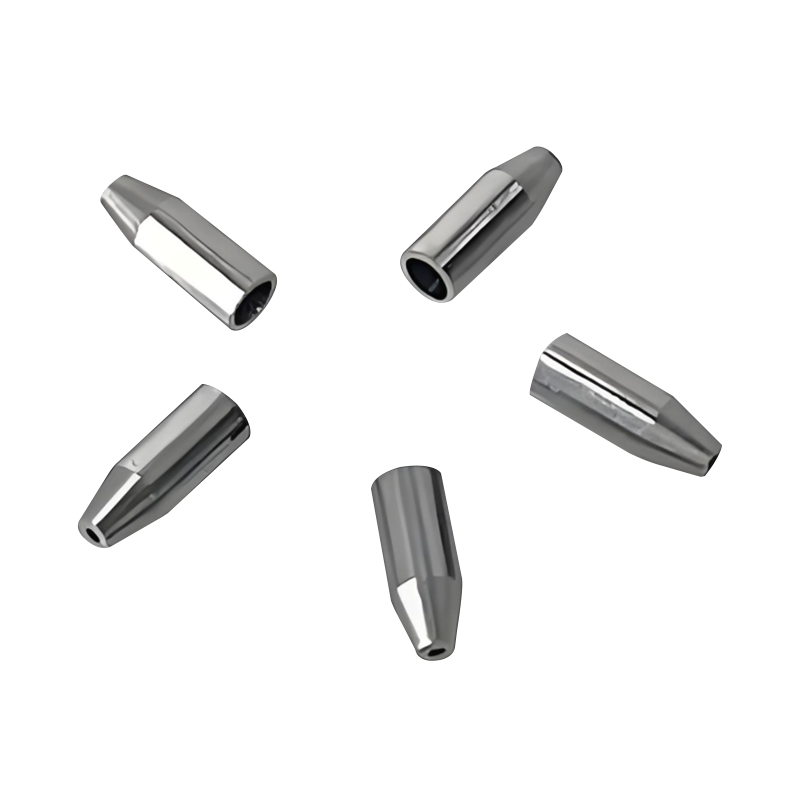

I hjertet av forming ledning ligger en delikat balanse mellom materialegenskaper og fabrikasjonsteknikker. I flere tiår har produsentene avhengig av velprøvde metoder som tegning og ekstrudering for å lage ledninger med spesifikke tverrsnittsprofiler. Disse prosessene gir mulighet for tett kontroll over dimensjoner, og sikrer at hvert stykke oppfyller nøyaktige spesifikasjoner. Imidlertid, ettersom bransjer krever stadig mer komplekse geometrier, vender ingeniører seg til mer sofistikerte tilnærminger. Ta for eksempel laserskjæring-en teknikk som muliggjør å skape ultrafine funksjoner med minimalt avfall. Ved å bruke lasere til å fjerne materiale nøyaktig, kan produsenter produsere formet ledning med intrikate mønstre eller tilpassede konturer som ville være umulig å oppnå på konvensjonelle midler. Dette presisjonsnivået forbedrer ikke bare funksjonaliteten, men åpner også for nye muligheter for kompakte design der hver millimeter betyr noe.

Men la oss ikke glemme rollen som additivproduksjon, ofte referert til som 3D -utskrift, som revolusjonerer hvordan formet ledning produseres. Mens de tradisjonelt er assosiert med plast og metaller i bulkformer, har additiv produksjon nå kommet inn i riket for ledningsfabrikasjon. Se for deg å designe en kveilet eller spiralformet ledning med interne kanaler for forbedret termisk styring-noe som vil være nesten umulig med tradisjonelle metoder. Tilsetningsstoffproduksjon gjør dette gjennomførbart ved å bygge trådlaget for lag, noe som gir enestående kompleksitet og tilpasning. Denne tilnærmingen er spesielt verdifull i bransjer som romfart og forsvar, der lette, men likevel holdbare komponenter er essensielle. Ved å utnytte 3D -utskrift, kan produsenter lage formede ledninger som ikke bare passer perfekt inn i bestemte rom, men også leverer overlegen ytelse under ekstreme forhold.

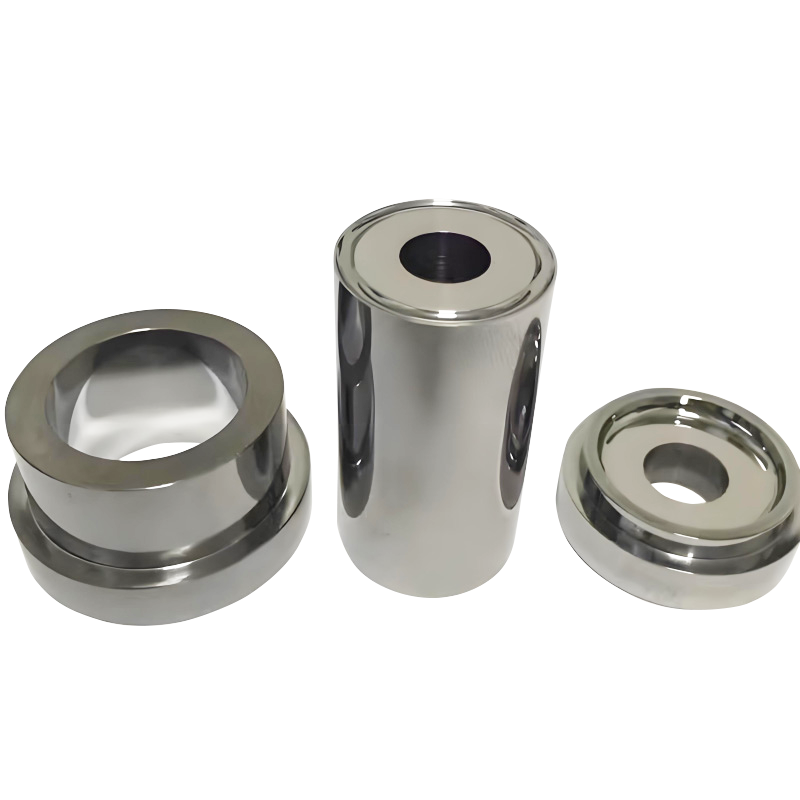

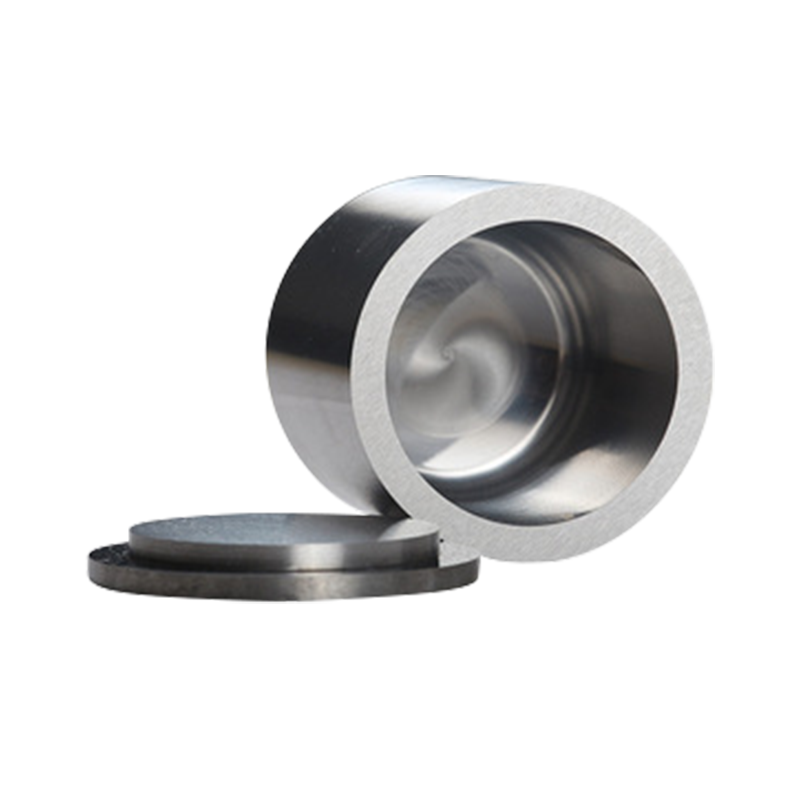

Ingen diskusjoner om produksjonsteknikker ville selvfølgelig være fullstendige uten å adressere overflatebehandling og tribologiske egenskaper - de usungne heltene med pålitelige elektriske kontakter. Overflatekvaliteten på formede ledninger spiller en kritisk rolle i dens ytelse, og påvirker faktorer som kontaktmotstand og slitasjeatferd. For eksempel kan en grov eller ujevn overflate føre til høyere motstand og økt friksjon, og til slutt forkorte komponentens levetid. For å bekjempe dette brukes avanserte poleringsteknikker som elektropolering og kjemisk etsing for å oppnå speillignende finish. Disse metodene forbedrer ikke bare konduktivitet, men reduserer også slitasje under gjentatte innsetting eller fjerningssykluser. I tillegg blir overflateteksturering - en fremvoksende trend innen tribologi - utforsket for å optimalisere friksjonsegenskapene til formet ledning. Ved å lage mikro-mønster på overflaten, kan ingeniører forbedre smøringsretensjonen og redusere limslitt, noe som gjør ledningen enda mer holdbar når det gjelder glidende kontaktapplikasjoner.

Nok en spennende utvikling i riket til forming ledning Produksjon er integrering av automatisering og AI-drevne kvalitetskontrollsystemer. I masseproduksjonsmiljøer er konsistens nøkkelen, og selv det minste avvik kan føre til kostbare feil. For å adressere dette tar produsenter ved å ta i bruk datamaskinvisjonsteknologier som inspiserer hvert stykke i sanntid, og identifiserer feil eller uregelmessigheter med bemerkelsesverdig nøyaktighet. Disse systemene kan oppdage problemer som spenner fra dimensjonale unøyaktigheter til overflate -ufullkommenheter, noe som sikrer at hver formet ledning oppfyller de høyeste standardene. Videre brukes maskinlæringsalgoritmer til å analysere produksjonsdata, noe som hjelper til med å forutsi potensielle problemer før de oppstår. Denne proaktive tilnærmingen forbedrer ikke bare effektiviteten, men reduserer også avfall, noe som gjør hele prosessen mer bærekraftig.

Når næringer fortsetter å presse grensene for innovasjon, vil etterspørselen etter formet ledning bare vokse. Evnen til å kombinere presis geometri med avanserte materialer gjør det uunnværlig i applikasjoner som spenner fra fornybare energisystemer til bærbar elektronikk. Og takket være fremskritt innen produksjonsteknikker har designere nå tilgang til verktøy som kan gjøre selv de mest ambisiøse ideene til virkelighet. Enten det er en flatprofilert ledning for kompakte kontakter eller en tilpasset stemplet kontakt for spesialisert utstyr, tilbyr Shaped Wire løsninger som er like allsidige som de er pålitelige.

Avslutningsvis formes fremtiden for formet ledning (ordspill ment) av gjennombrudd i produksjonsteknologi. Fra laserskjæring og additiv produksjon til avanserte overflatebehandlinger og AI-drevet kvalitetskontroll, setter disse innovasjonene nye benchmarks for presisjon og ytelse. Så neste gang du jobber med et prosjekt som krever største nøyaktighet og holdbarhet, husk at formet ledning - og teknikkene bak det - kan hjelpe deg med å nå dine mål. Når alt kommer til alt, når det gjelder teknisk dyktighet, er djevelen i detaljene, og formede ledninger leverer dem med stil.

- Tlf:

+86-18857735580 - E-post:

[email protected]

- Legge til:

Nr. 5600, Oujin Avenue, Wenzhou Marine Economic Development Demonstration Zone, Zhejiang Province, Kina