Hvis du trenger hjelp, kan du gjerne kontakte oss

Språk

Språk

- Sølvlegering Elektrisk kontaktmaterialer

- Kobberlegering Elektrisk kontaktmaterialer

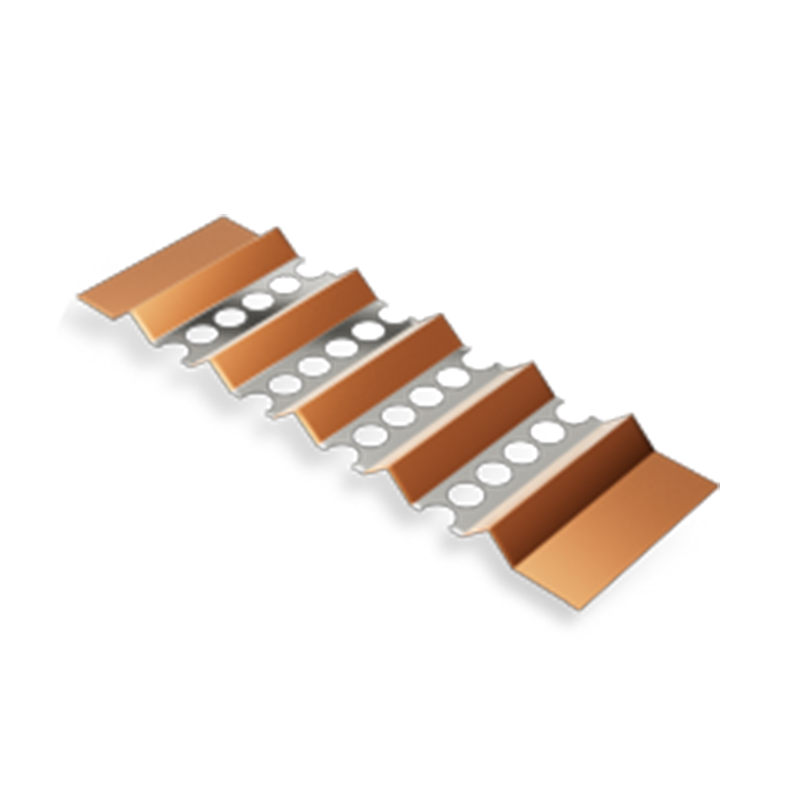

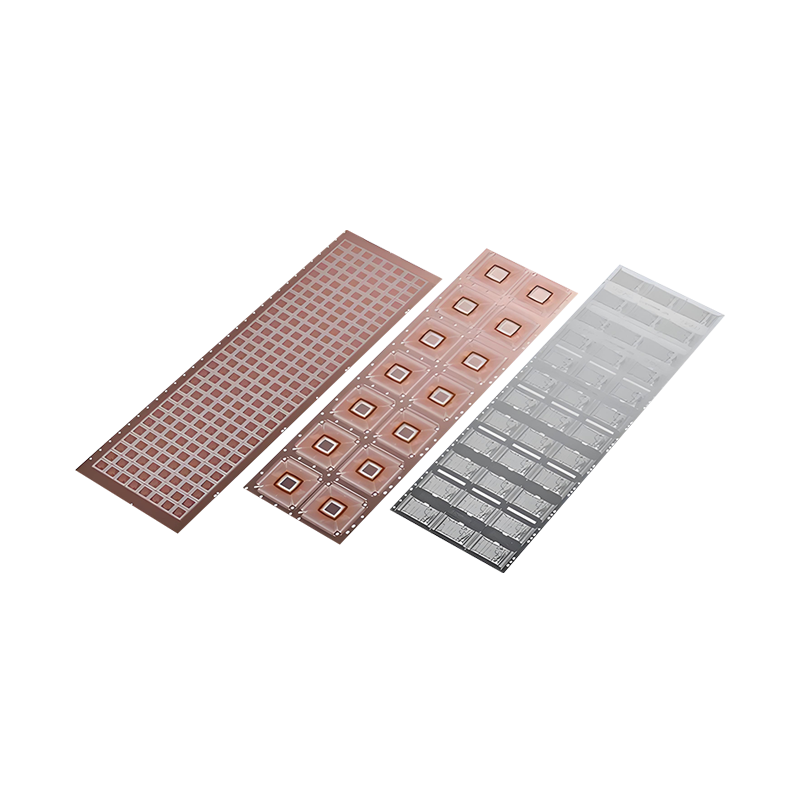

- Flerlags komposittmaterialer

- Spesiell type ledning

- Termisk bimetalt materiale

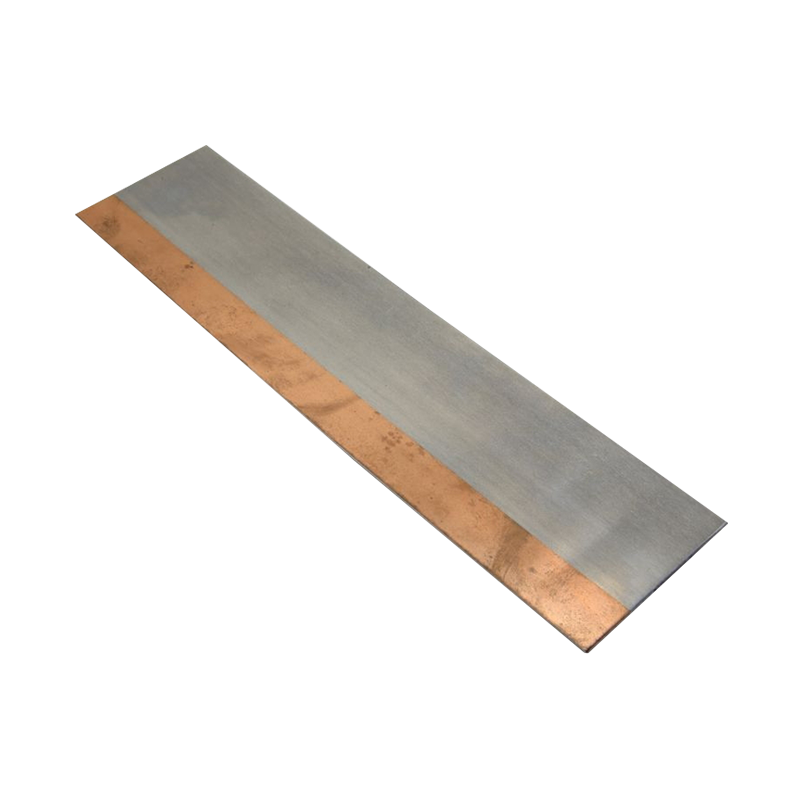

- Kobberstålkomposittmateriale

- Kobberaluminium komposittmateriale

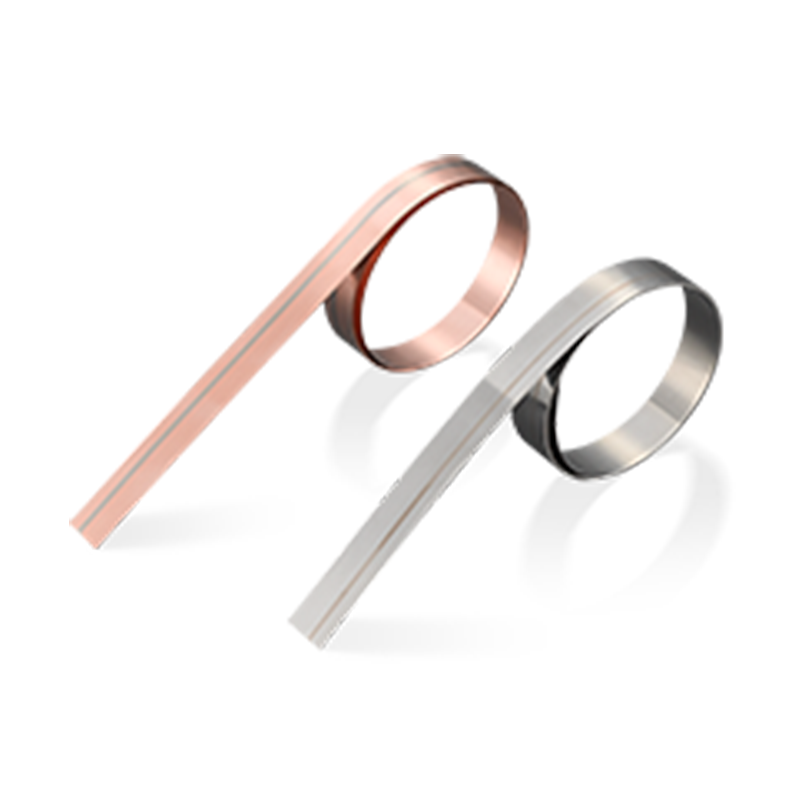

- Sølvkobberkomposittmateriale

- Kobber nikkel komposittmateriale

- Aluminium nikkelkomposittmateriale

- Aluminiumstålkomposittmateriale

- Edel metallkompleks

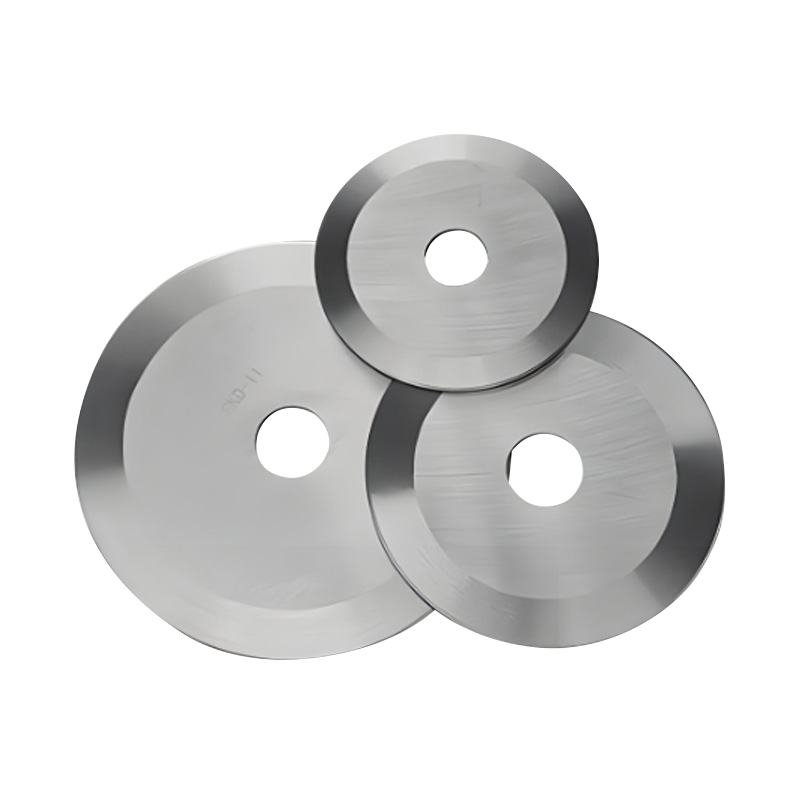

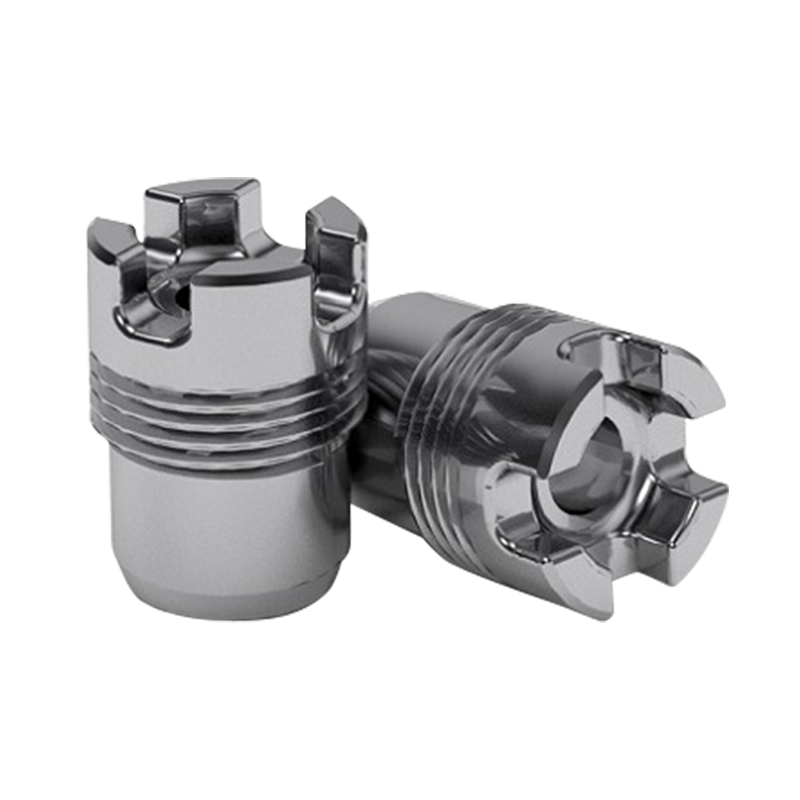

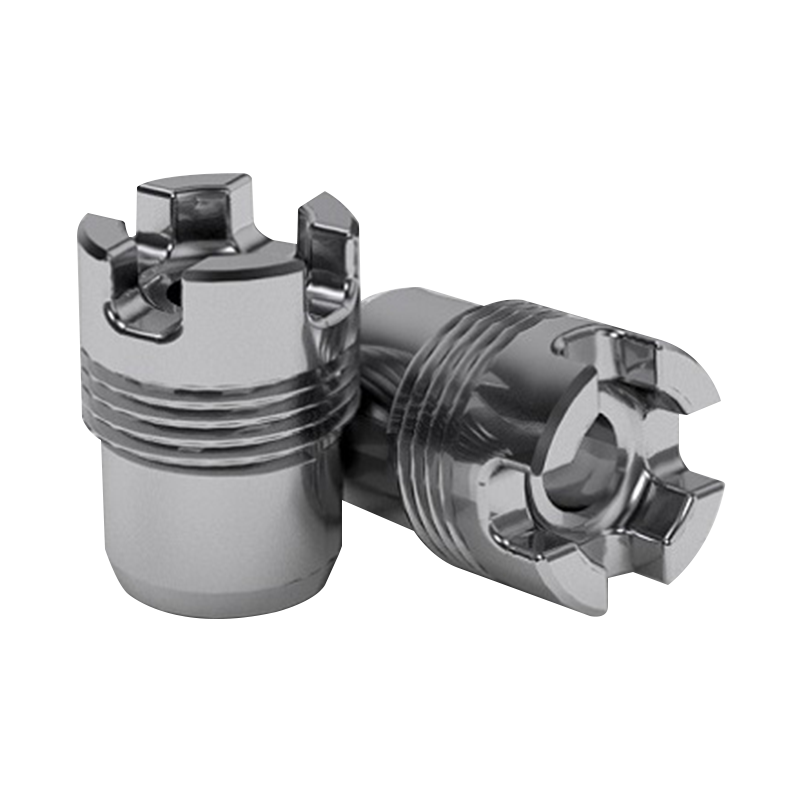

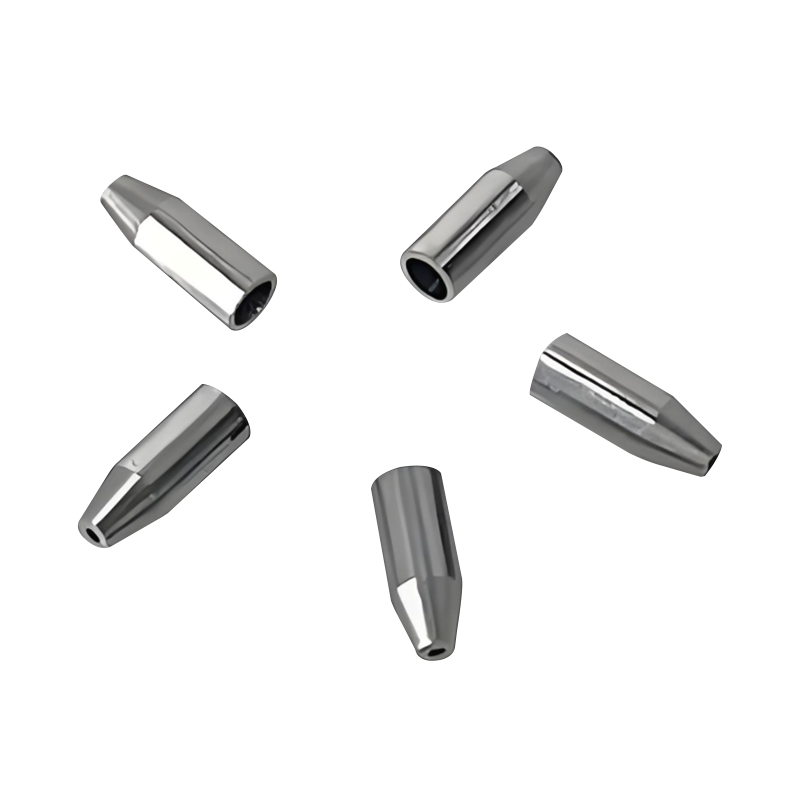

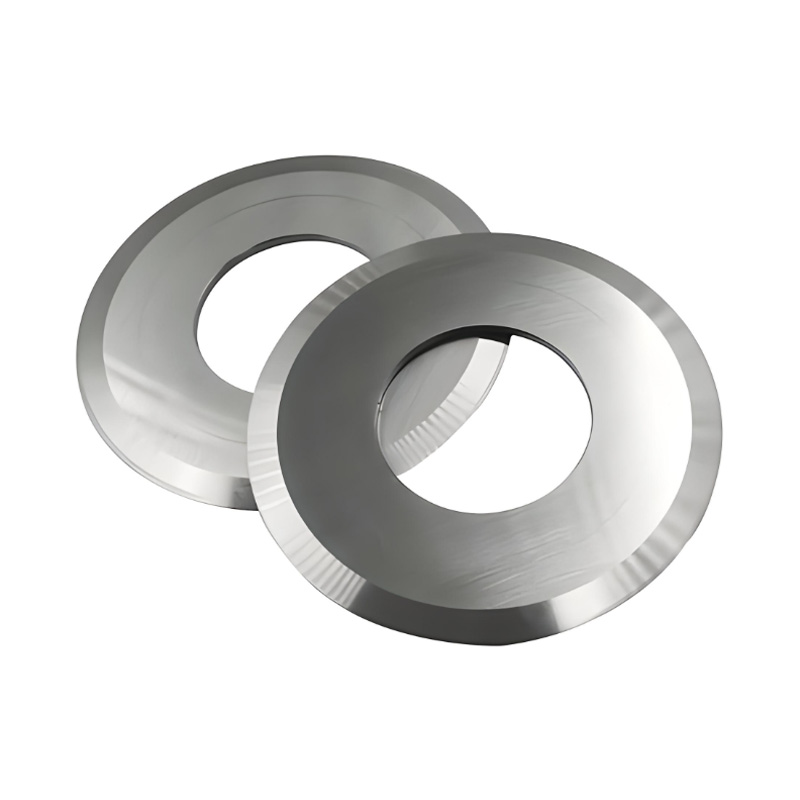

Forstå materialet og produksjonen av karbidskivbladene

Karbidskiveblader har blitt en go-to-løsning i bransjer som krever skjæring med høy presisjon, takket være deres eksepsjonelle hardhet og slitestyrke. Men hva gjør disse bladene så holdbare? Svaret ligger i deres materielle sammensetning og den omhyggelige produksjonsprosessen som sikrer deres overlegne ytelse. Fra valg av råvarer til sintringsteknikkene som brukes i produksjon, spiller hvert trinn en avgjørende rolle i å bestemme levetiden og effektiviteten til disse skjæreverktøyene.

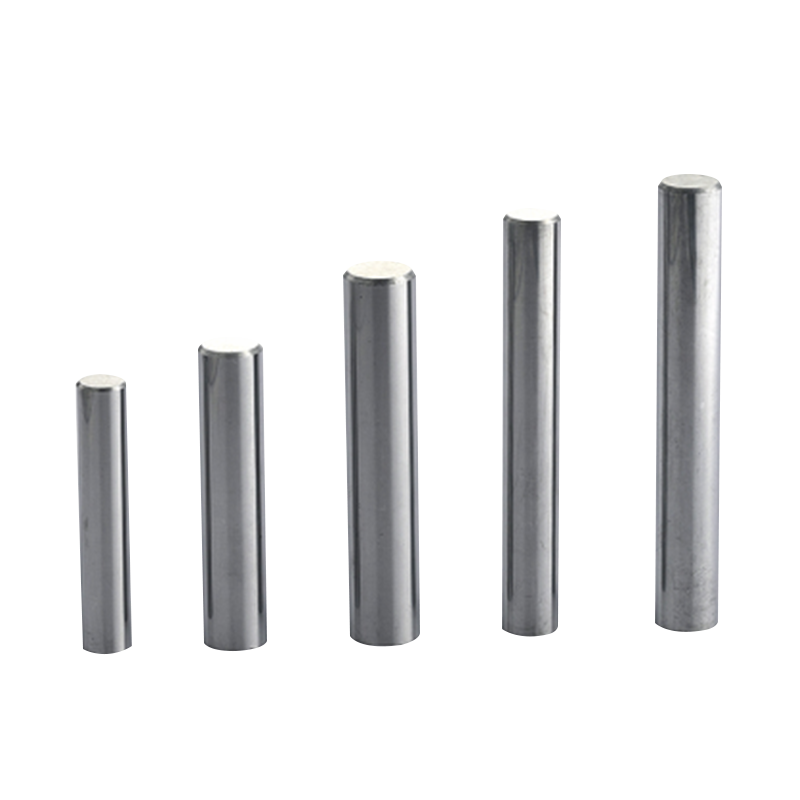

Koboltets rolle og wolfram i karbidblader

I kjernen av hvert karbidskiveblad er en nøye konstruert kombinasjon av wolframkarbid (WC) og et bindemateriale, oftest kobolt (CO). Tungsten -karbid er ansvarlig for bladets ekstreme hardhet, noe som gjør det svært motstandsdyktig mot å ha på seg selv under intens friksjon. Imidlertid er ren wolframkarbid på egen hånd for sprø for praktisk bruk. Det er her Cobalt kommer inn-det fungerer som et bindende middel som forbedrer den generelle seigheten i bladet, og reduserer risikoen for flis eller brudd under høyhastighetsutskjæring.

Andelen kobolt til wolframkarbid er en kritisk faktor for å bestemme bladets ytelse. Et høyere koboltinnhold øker seigheten, noe som gjør bladet mer motstandsdyktig mot påvirkning, men reduserer hardheten litt. Motsatt resulterer en lavere koboltprosent i en hardere kant, som utmerker seg i kontinuerlig finskjæring, men kan være mer utsatt for flis under tunge belastninger. Denne delikate balansen justeres avhengig av de spesifikke anvendelsene av karbidskniven, og sikrer den beste ytelsen under forskjellige skjæreforhold.

Hvordan pulvermetallurgi former holdbarheten til karbidblader

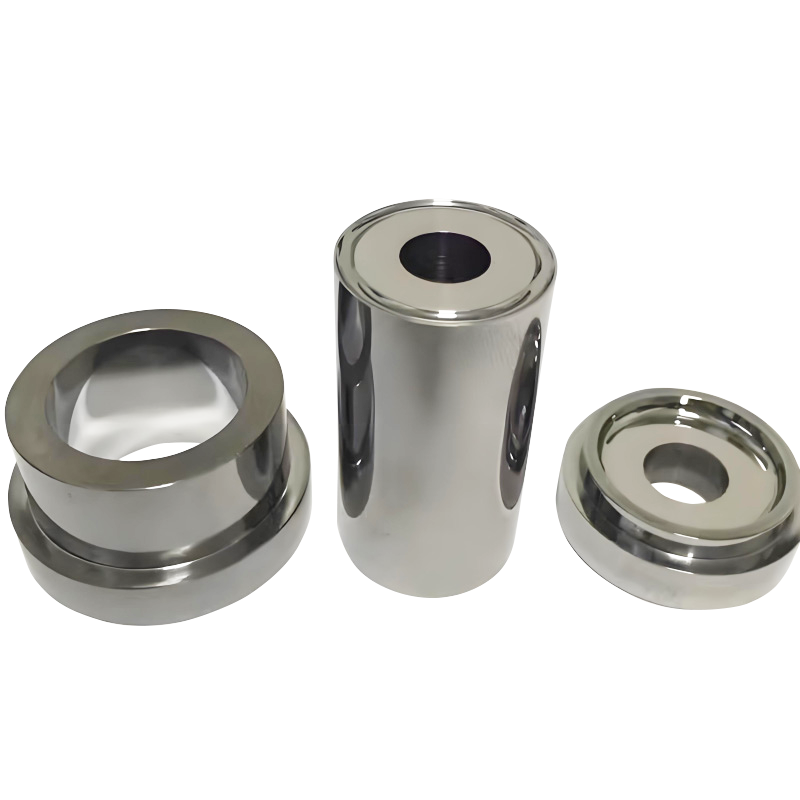

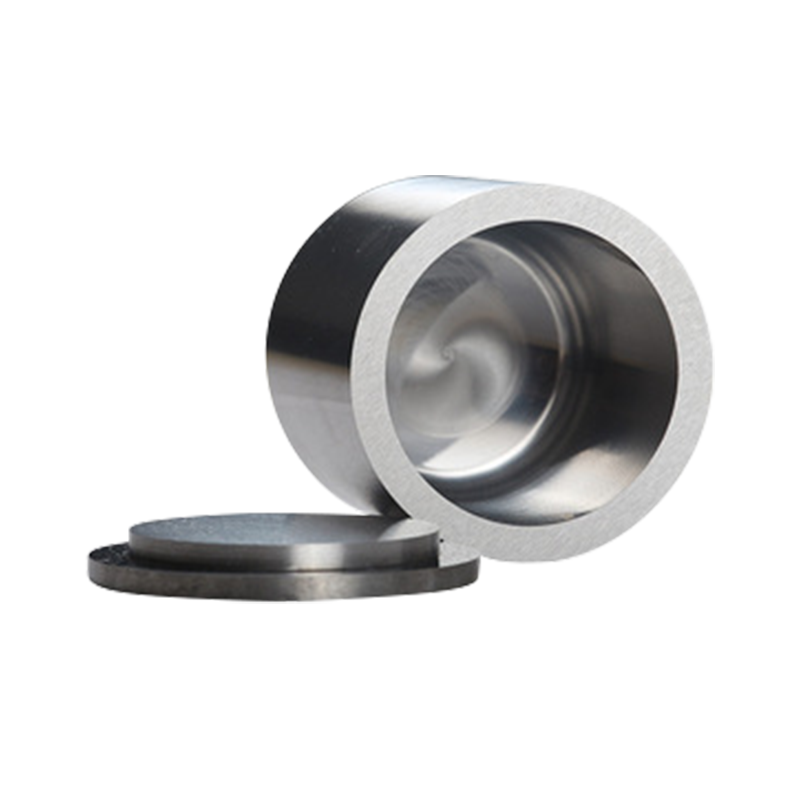

Produksjonsprosessen til et karbidskiveblad er en sofistikert blanding av vitenskap og ingeniørfag, hovedsakelig avhengig av pulvermetallurgi. Denne metoden begynner med blanding av wolframkarbidpartikler med koboltpulver, og skaper en enhetlig blanding som dikterer bladets endelige egenskaper. Blandingen gjennomgår deretter komprimering, der den presses inn i ønsket form under ekstrem trykk.

Sintring følger som det neste avgjørende trinnet, der det komprimerte materialet varmes opp til temperaturer som overstiger 1300 ° C. På dette stadiet smelter koboltbindemidlet og binder wolframkarbidpartiklene sammen, noe som resulterer i en tett, fast struktur. Sintringsprosessen handler ikke bare om å herde materialet - det forbedrer også kornstrukturen, og direkte påvirker bladets evne til å opprettholde en skarp kant i lengre perioder. Avanserte sintringsteknikker, som varm isostatisk pressing (hofte), avgrenser materialet ytterligere ved å eliminere mikroskopiske hulrom, og sikre en mer konsistent og pålitelig skjæreytelse.

Foredling av behandlinger, inkludert presisjonsliping og kanthoning, avgrenser karbidbladets skarphet og skjæring geometri. I noen tilfeller blir ytterligere belegg som titannitrid (tinn) eller titankarbonitrid (TICN) brukt for å forbedre motstanden mot oksidasjon og friksjon, noe som forlenger bladets levetid ytterligere.

Vitenskapen bak et pålitelig skjæreverktøy

Forstå den materielle sammensetningen og produksjonsprosessen til Karbidskiveblader Gir verdifull innsikt i hvorfor de overgår konvensjonelle skjæreverktøy. Ved å utnytte hardheten i wolframkarbid og seighet av kobolt, oppnår disse bladene en optimal balanse som sikrer både holdbarhet og presisjon. I mellomtiden garanterer den grundige pulvermetallurgi -prosessen en jevn mikrostruktur som forbedrer ytelsen på tvers av forskjellige industrielle applikasjoner.

Enten brukes i metallbearbeiding, trebearbeiding eller høyhastighetsindustri, er påliteligheten til en karbidskikkkniv ned til vitenskapen bak designen. Ved å finjustere materialkomposisjonen og produksjonsteknikkene, fortsetter produsentene å skyve grensene for å kutte teknologi, og leverer kniver som varer lenger og presterer bedre under krevende forhold.

- Tlf:

+86-18857735580 - E-post:

[email protected]

- Legge til:

Nr. 5600, Oujin Avenue, Wenzhou Marine Economic Development Demonstration Zone, Zhejiang Province, Kina